Mục lục

Kim loại tấm là vật liệu cốt lõi trong mọi ngành công nghiệp, từ thiết bị gia dụng đến ô tô. Tuy nhiên, giá trị của nó chỉ được khai thác khi nó được tạo hình thành chi tiết có hình dạng và góc cạnh chính xác. Đây là lúc gia công chấn gấp khẳng định vai trò chủ lực.

Chấn gấp là quy trình then chốt, sử dụng lực để biến tấm phẳng thành các chi tiết có góc (chữ L, U, Z, v.v.) theo yêu cầu thiết kế. Quá trình này không chỉ đòi hỏi sự uốn cong vật lý mà còn cần độ chính xác cao. Sự ra đời của công nghệ chấn gấp CNC đã cách mạng hóa phương pháp này, đảm bảo độ lắp ghép hoàn hảo và chất lượng sản phẩm cuối cùng.

Chấn gấp là quy trình then chốt, sử dụng lực để biến tấm phẳng thành các chi tiết có góc (chữ L, U, Z, v.v.) theo yêu cầu thiết kế. Quá trình này không chỉ đòi hỏi sự uốn cong vật lý mà còn cần độ chính xác cao. Sự ra đời của công nghệ chấn gấp CNC đã cách mạng hóa phương pháp này, đảm bảo độ lắp ghép hoàn hảo và chất lượng sản phẩm cuối cùng.

Gia công chấn gấp là gì?

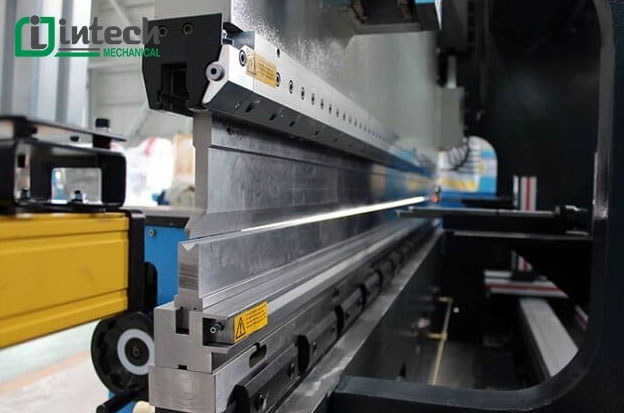

Gia công chấn gấp là phương pháp tạo hình tấm kim loại bằng cách sử dụng lực tác động để uốn cong, gấp hoặc định hình tấm kim loại theo yêu cầu về góc độ, hình dạng và kích thước. Quá trình này sử dụng máy chấn chuyên dụng, hiện đại với công nghệ CNC, để tạo ra các sản phẩm chi tiết kim loại chính xác

- Vai trò quan trọng của chấn gấp:

Chấn gấp kim loại tấm được ưa chuộng vì những ưu điểm sau:

- Tăng độ bền cấu trúc: Việc tạo góc và gấp mép giúp phân tán ứng suất và tăng độ cứng vững của tấm kim loại mỏng, giúp chúng chịu được tải trọng tốt hơn.

- Giảm chi phí lắp ráp: Cho phép tạo ra một chi tiết có nhiều mặt chỉ từ một tấm kim loại duy nhất, giảm nhu cầu hàn hoặc lắp ghép nhiều bộ phận lại với nhau.

- Độ chính xác cao: Đặc biệt là khi sử dụng máy chấn CNC, quy trình đảm bảo độ chính xác lặp lại cao, rất quan trọng trong sản xuất hàng loạt.

Phương pháp gia công chấn gấp truyền thống

Trước khi máy gia công chấn gấp CNC trở nên phổ biến, quá trình tạo hình kim loại tấm được thực hiện chủ yếu trên các máy chấn truyền thống:

- Thiết bị chính: Máy chấn thủy lực hoặc máy chấn cơ khí đời cũ, vận hành bằng áp suất chất lỏng hoặc cơ học. Những máy này thường có hệ thống điều khiển đơn giản, ít trục (Axis) và gần như không có tính năng tự động bù trừ sai số vật liệu.

- Các loại uốn cơ bản: Về kỹ thuật uốn, chúng vẫn thực hiện các kiểu uốn nền tảng như: Uốn chữ V (tạo các góc nhọn, tù), Uốn mép (Edge Bending) (gấp 90 độ), và Uốn chữ U (tạo rãnh).

- Nhược điểm cốt lõi của chấn gấp truyền thống:

Phương pháp truyền thống tuy vẫn hữu ích cho các công việc đơn giản, nhưng lại bộc lộ nhiều hạn chế lớn đối với sản xuất công nghiệp hiện đại:

- Tốc độ chậm và năng suất thấp: Quá trình thiết lập máy (set-up), thay khuôn và căn chỉnh phải thực hiện thủ công, tốn kém thời gian chết (downtime).

- Độ chính xác phụ thuộc hoàn toàn vào tay nghề: Hiện tượng Hồi Đàn (Spring-back) đòi hỏi người thợ phải có kinh nghiệm sâu sắc để chấn thử, đo đạc và điều chỉnh áp lực hoặc độ sâu của chày sau mỗi lần uốn. Điều này khiến độ đồng nhất giữa các sản phẩm không cao, đặc biệt với các lô hàng lớn.

- Khó xử lý vật liệu khó: Với các vật liệu có giới hạn đàn hồi cao như Inox dày, việc điều chỉnh thủ công càng trở nên phức tạp và dễ gây ra phế phẩm.

Gia công Chấn Gấp CNC: Sự cách mạng của độ chính xác

Gia công Chấn Gấp CNC là công nghệ sử dụng máy chấn gấp được điều khiển hoàn toàn bằng hệ thống lập trình số qua máy tính (Computer Numerical Control). Đây là bước tiến vượt bậc so với máy chấn truyền thống, giải quyết triệt để các vấn đề về tốc độ và độ chính xác.

- Sự khác biệt cốt lõi:

| Tính năng | Máy chấn gấp truyền thống | Máy chấn gấp CNC hiện đại |

| Hệ thống điều khiển | Thủ công/Thủy lực đơn giản | Lập trình số, giao diện màn hình cảm ứng |

| Trục (Axis) | Ít trục (thường là 2) | Đa trục (từ 4 đến 12 trục, ví dụ: Y1,Y2,X,R,Z1,Z2) |

| Độ chính xác | Phụ thuộc tay nghề, sai số ±0.5 mm | Rất cao, sai số gần như tuyệt đối (±0.01 mm) |

| Bù trừ sai số | Thủ công (điều chỉnh vật liệu, áp lực) | Tự động, hệ thống bù trừ thủy lực/cơ khí (Bombing Compensation) |

| Tốc độ & Thiết lập | Chậm, tốn thời gian set-up | Nhanh, thiết lập chương trình chỉ trong vài phút |

5 Lợi thế vàng của gia công chấn gấp CNC

Công nghệ Gia công chấn gấp CNC đã trở thành tiêu chuẩn bắt buộc cho mọi sản phẩm kim loại tấm chất lượng cao, nhờ vào 5 ưu điểm vượt trội sau:

- Độ chính xác và đồng nhất cao:

Đây là yếu tố quan trọng nhất. Nhờ vào hệ thống điều khiển số đa trục và tính năng Bù trừ Hồi Đàn tự động, máy CNC có thể đạt độ chính xác gần như tuyệt đối, thường là ±0.01 mm cho các góc chấn. Điều này đảm bảo tất cả chi tiết trong một lô hàng, dù là 1 hay 1000 sản phẩm, đều có chất lượng đồng nhất, loại bỏ hoàn toàn sự phụ thuộc vào tay nghề thợ.

- Tốc độ và năng suất vượt trội:

Máy CNC rút ngắn đáng kể thời gian thiết lập. Chương trình chấn gấp được mô phỏng và lưu trữ sẵn, giúp quá trình thay đổi từ sản phẩm này sang sản phẩm khác chỉ mất vài phút. Tốc độ di chuyển của chày cũng nhanh hơn, từ đó làm giảm thời gian chu kỳ sản xuất và tăng năng suất tổng thể.

- Khả năng xử lý góc chấn phức tạp:

Hệ thống trục sau đa dạng (từ 4 đến 12 trục) cho phép máy định vị phôi ở nhiều vị trí và góc độ khác nhau. Điều này giúp thực hiện các chi tiết có hình dạng phức tạp, các góc chấn chồng chéo hoặc yêu cầu chấn gấp nhiều lần liên tiếp trên cùng một phôi mà máy truyền thống không thể làm được.

- Tiết kiệm vật liệu và giảm phế phẩm:

Với độ chính xác cao ngay từ lần chấn đầu tiên, máy CNC giảm thiểu tối đa sai sót và sự lãng phí vật liệu. Việc mô phỏng 3D trên phần mềm trước khi gia công thực tế còn giúp phát hiện và loại bỏ các lỗi thiết kế hoặc lỗi quy trình (như va chạm khuôn, sai thứ tự chấn) ngay trên máy tính, giúp tiết kiệm chi phí sản xuất.

- An toàn lao động tối đa:

Các máy chấn CNC hiện đại đều được trang bị hệ thống an toàn cảm biến laser. Hệ thống này tự động dừng máy ngay lập tức khi phát hiện có vật thể (ví dụ: tay người) xâm nhập vào khu vực làm việc, giảm thiểu rủi ro tai nạn, đồng thời giảm sự can thiệp trực tiếp của người vận hành.

Quy trình 4 bước thực hiện gia công chấn gấp CNC tiêu chuẩn

Quy trình gia công chấn gấp bằng máy CNC được chuẩn hóa và tự động hóa cao, giúp loại bỏ các lỗi thủ công và tối ưu hóa thời gian sản xuất.

Bước 1: Thiết kế 3D và khai triển

- Kỹ sư thiết kế chi tiết sản phẩm trên phần mềm 3D (SolidWorks, Inventor, v.v.).

- Sau đó, chi tiết 3D được khai triển (unfold) thành tấm phẳng 2D. Quá trình này tính toán chính xác hệ số co giãn vật liệu (K-Factor) và chiều dài bù trừ khi uốn (Bend Allowance) để đảm bảo chi tiết sau khi chấn gấp đạt kích thước chuẩn.

Bước 2: Lập trình và thiết lập khuôn

- Chương trình chấn gấp được lập trình trực tiếp trên hệ thống điều khiển CNC (hoặc nhập từ phần mềm offline).

- Kỹ sư xác định: thứ tự chấn (để tránh va chạm khuôn), góc chấn, lực ép cần thiết, và vị trí các trục định vị sau (Back Gauge).

- Lựa chọn và gá lắp chày và cối phù hợp với bán kính uốn và góc độ yêu cầu. Hệ thống CNC tự động nhận diện và kiểm tra sự phù hợp của khuôn.

Bước 3: Gá lắp vật liệu và vận hành tự động

- Người vận hành đặt tấm kim loại đã cắt (phôi) vào vị trí chấn.

- Hệ thống trục định vị sau (Back Gauge) tự động điều chỉnh đến vị trí đã lập trình.

- Máy chấn gấp tự động thực hiện chuỗi các bước chấn gấp theo chương trình. Hệ thống bù trừ hồi đàn (Bombing Compensation) được kích hoạt theo thời gian thực để đảm bảo góc uốn đạt độ chính xác tối đa mà không cần người thợ phải điều chỉnh thủ công.

Bước 4: Kiểm tra chất lượng và hoàn thiện

- Chi tiết sau khi chấn gấp được kiểm tra chất lượng bằng các dụng cụ chuyên dụng (thước đo góc, thước cặp điện tử).

- Nhờ công nghệ CNC, tỷ lệ phế phẩm rất thấp. Sau khi đạt chuẩn, sản phẩm được chuyển sang công đoạn tiếp theo như hàn, mài, hoặc sơn hoàn thiện.

Các kim loại tấm thường dùng trong gia công chấn gấp

Kim loại tấm là vật liệu kim loại được cán mỏng thành dạng tấm, thường có độ dày từ 0.5 mm đến 20 mm (tùy theo tiêu chuẩn và ngành công nghiệp). Đây là nguyên liệu đầu vào thiết yếu trong chế tạo máy, xây dựng và sản xuất thiết bị.

- Các loại vật liệu phổ biến:

- Inox (Thép không gỉ): Bao gồm các mác như Inox 304, 201, 316. Vật liệu này có độ bền, khả năng chống ăn mòn và vệ sinh cao, thường được chấn gấp để làm thiết bị bếp công nghiệp, vỏ máy thực phẩm, hoặc mặt dựng kiến trúc.

- Thép Carbon (Thép đen): Các loại thép kết cấu như SS400 hay A36, là lựa chọn kinh tế cho các chi tiết khung, vỏ máy móc công nghiệp. Thường được mạ kẽm hoặc sơn tĩnh điện sau khi chấn gấp.

- Thép Mạ Kẽm: Có lớp kẽm bảo vệ bên ngoài, chống gỉ sét hiệu quả, rất phổ biến trong việc chế tạo vỏ tủ điện, máng cáp, và hệ thống thông gió.

- Nhôm: Vật liệu nhẹ, dẫn nhiệt tốt, và có khả năng chống ăn mòn tự nhiên, thường dùng trong ngành công nghiệp ô tô, hàng không, và trang trí.

- Yêu cầu quan trọng đối với vật liệu chấn gấp

Để quá trình chấn gấp diễn ra thành công và tạo ra chi tiết chuẩn xác, vật liệu phải đáp ứng các tiêu chí kỹ thuật:

- Tính dẻo: Đây là yếu tố then chốt, quyết định khả năng kim loại có thể bị uốn cong dưới áp lực mà không bị nứt, rách hoặc gãy. Vật liệu có tính dẻo cao giúp giảm thiểu rủi ro hỏng hóc trong quá trình gia công.

- Độ dày: Độ dày không chỉ ảnh hưởng đến lực chấn (công suất máy) mà còn quyết định bán kính uốn tối thiểu có thể đạt được. Chấn gấp vật liệu càng dày càng đòi hỏi máy có công suất lớn và bán kính uốn phải lớn hơn để tránh nứt vật liệu.

- Giới hạn đàn hồi: Độ cứng của vật liệu quyết định mức độ của hiện tượng "hồi đàn" - tức là xu hướng vật liệu tự bật lại một góc nhỏ sau khi lực ép được giải phóng. Máy chấn gấp CNC hiện đại phải có hệ thống bù trừ chính xác để kiểm soát và triệt tiêu hiện tượng này, đảm bảo góc chấn đạt chuẩn.

Ứng dụng gia công chấn gấp kim loại tấm

Dưới đây là các ứng dụng tiêu biểu của phương pháp gia công này:

1. Ngành xây dựng và kiến trúc

- Kết cấu và Khung đỡ: Chấn gấp để tạo ra các thanh chữ L, chữ U, chữ Z làm khung chịu lực, xà gồ, hoặc các chi tiết kết nối trong kết cấu thép.

- Hệ thống Mái và Máng xối: Gia công các tấm lợp, máng xối, và các chi tiết viền mái (flashing) với các góc gấp phức tạp để đảm bảo khả năng thoát nước và chống thấm.

- Trang trí kiến trúc: Các tấm ốp tường, ốp trần, cửa ra vào, lan can kim loại với các đường nét gấp khúc sắc nét, tinh xảo.

2. Ngành cơ khí chế tạo và sản xuất

- Thùng máy/Vỏ bọc (Enclosures): Chấn gấp để tạo ra vỏ bảo vệ cho máy móc công nghiệp, tủ điện, hộp đựng dụng cụ, và các thiết bị tự động hóa.

- Giá đỡ và Thanh giằng (Brackets): Sản xuất các loại giá đỡ, chân đế, thanh giằng với góc uốn chính xác, dùng để lắp ráp các bộ phận trong máy móc.

- Chi tiết máy: Các bộ phận cấu thành bên trong các loại máy móc, thiết bị sản xuất cần độ chính xác cao về góc và kích thước.

3. Ngành ô tô, hàng không và vận tải

- Linh kiện Ô tô: Sản xuất các bộ phận thân xe, khung gầm, tấm cửa, nắp capo, và các chi tiết bên trong xe với yêu cầu độ bền và độ chính xác cao.

- Hàng không vũ trụ: Chế tạo các chi tiết của thân máy bay (fuselage) và các bộ phận khác cần vật liệu nhẹ nhưng có độ cứng vững tuyệt đối, thường dùng kỹ thuật chấn gấp với vật liệu nhôm hoặc titan.

4. Ngành điện tử và viễn thông

- Vỏ thiết bị điện tử: Chế tạo các vỏ máy tính, hộp đựng thiết bị mạng, case máy chủ, và các bộ phận viễn thông cần độ kín và bảo vệ cao.

- Linh kiện bên trong: Các tấm chắn điện từ (shielding plate) và các thanh ray lắp đặt linh kiện bên trong thiết bị.

5. Đồ gia dụng và nội thất

- Đồ gia dụng: Vỏ tủ lạnh, máy giặt, máy hút mùi, lò nướng, nơi cần các tấm kim loại được gấp mép và tạo hình khối hộp.

- Nội thất kim loại: Chân bàn, khung ghế, tủ hồ sơ, kệ trang trí với các đường uốn cong hoặc gấp góc để tăng tính thẩm mỹ và độ chịu lực.

Cơ khí Intech: Giải pháp gia công chấn gấp CNC hoàn hảo

Gia công chấn gấp kim loại tấm là quy trình tạo hình không thể thiếu, là nền tảng biến các vật liệu phẳng thành các cấu trúc chức năng và thẩm mỹ trong mọi ngành công nghiệp. Đặc biệt, với sự phát triển của Chấn Gấp CNC, độ chính xác, tốc độ và tính đồng nhất của sản phẩm đã được nâng lên một tầm cao mới, đáp ứng các tiêu chuẩn kỹ thuật khắt khe nhất hiện nay.

Nếu quý vị đang tìm kiếm một đối tác gia công chấn gấp uy tín và chất lượng, Cơ khí Intech là lựa chọn đáng tin cậy. Lý do nên chọn Intech là vì chúng tôi sở hữu hệ thống máy chấn CNC hiện đại, đội ngũ kỹ sư giàu kinh nghiệm, đảm bảo khả năng xử lý từ các chi tiết đơn giản đến các sản phẩm phức tạp với độ chính xác tuyệt đối, cam kết tiến độ và chất lượng đồng đều trên mọi lô hàng.

Để nhận tư vấn chi tiết và báo giá gia công chấn gấp, quý vị vui lòng liên hệ:

- Hotline: 0966 966 025

- Địa chỉ: Lô 6, Cụm Công Nghiệp Lai Xá, Phường Tây Tựu, Thành Phố Hà Nội