Tự động hóa trong ngành cơ khí chế tạo

20-05-2025 1.094

Tự động hóa trong ngành cơ khí chế tạo đang trở thành yếu tố then chốt trong việc nâng cao năng suất và chất lượng sản phẩm trong nhiều lĩnh vực này. Việc ứng dụng các công nghệ tự động hiện đại không chỉ giúp doanh nghiệp tối ưu hóa quy trình sản xuất mà còn tạo ra lợi thế cạnh tranh vượt trội trên thị trường.

Tự động hóa trong ngành cơ khí chế tạo là gì?

Tự động hóa trong ngành cơ khí chế tạo là quá trình ứng dụng các công nghệ, thiết bị và hệ thống điều khiển tự động (như máy CNC, robot công nghiệp, phần mềm CAD/CAM, cảm biến, IoT…) vào các khâu sản xuất, gia công, lắp ráp và kiểm tra trong lĩnh vực cơ khí.

Mục tiêu của tự động hóa là tăng độ chính xác, nâng cao năng suất, giảm chi phí sản xuất và hạn chế sự phụ thuộc vào lao động thủ công, từ đó tối ưu hóa quy trình sản xuất và nâng cao năng lực cạnh tranh cho doanh nghiệp.

Nói cách khác, tự động hóa giúp ngành cơ khí chế tạo chuyển đổi từ mô hình sản xuất truyền thống sang mô hình sản xuất thông minh, phù hợp với xu thế của Cách mạng công nghiệp 4.0.

Vai trò của tự động hóa trong cơ khí chế tạo

1. Tăng năng suất và hiệu quả sản xuất

Một trong những lợi ích rõ rệt nhất của tự động hóa là khả năng tăng năng suất sản xuất vượt trội so với phương pháp thủ công truyền thống. Các thiết bị tự động như máy CNC, robot công nghiệp hay dây chuyền sản xuất thông minh có thể hoạt động liên tục trong thời gian dài mà không cần nghỉ, giúp rút ngắn đáng kể chu kỳ sản xuất.

Ngoài ra, tự động hóa còn đảm bảo tính ổn định và đồng đều trong chất lượng sản phẩm, điều mà lao động thủ công khó có thể duy trì. Từ đó, hiệu quả sản xuất được nâng cao rõ rệt, đáp ứng kịp thời các đơn hàng lớn với yêu cầu khắt khe.

2. Giảm chi phí nhân công, giảm lỗi sản xuất

Tự động hóa giúp giảm sự phụ thuộc vào lao động phổ thông, từ đó tiết kiệm chi phí nhân công dài hạn cho doanh nghiệp. Thay vì cần nhiều công nhân để vận hành từng công đoạn, chỉ cần một số kỹ thuật viên điều khiển và giám sát hệ thống máy móc.

Hơn nữa, nhờ lập trình chính xác và hoạt động theo quy trình được chuẩn hóa, máy móc tự động giúp giảm thiểu lỗi sản xuất do yếu tố con người gây ra. Việc này không chỉ tiết kiệm nguyên vật liệu và thời gian sửa lỗi mà còn nâng cao uy tín của doanh nghiệp với khách hàng về chất lượng sản phẩm.

3. Tối ưu hóa quy trình sản xuất

Tự động hóa giúp doanh nghiệp dễ dàng quản lý, giám sát và cải tiến quy trình sản xuất thông qua các phần mềm điều khiển, hệ thống cảm biến và dữ liệu thời gian thực. Mỗi công đoạn được lập trình, giám sát chặt chẽ và có thể điều chỉnh linh hoạt theo yêu cầu.

Nhờ đó, quá trình sản xuất trở nên minh bạch, chính xác và dễ kiểm soát, giúp tiết kiệm nguyên vật liệu, giảm thời gian chờ đợi giữa các khâu, đồng thời tăng khả năng thích ứng với thay đổi của thị trường. Đây là yếu tố quan trọng giúp các doanh nghiệp cơ khí tiến gần hơn đến mô hình "sản xuất thông minh.

Ứng dụng thực tế của tự động hóa trong ngành cơ khí chế tạo

1. Hệ thống điều khiển CNC (Computer Numerical Control)

CNC là công nghệ cho phép máy móc gia công (như tiện, phay, khoan...) được lập trình và điều khiển chính xác bằng máy tính. CNC giúp gia công chi tiết với độ chính xác cao, lặp lại ổn định và năng suất vượt trội so với phương pháp thủ công.

Máy CNC có thể làm việc liên tục nhiều giờ liền mà không cần nghỉ, giảm thiểu lỗi do con người và tối ưu hóa việc sử dụng nguyên vật liệu. Điều này đặc biệt quan trọng trong sản xuất hàng loạt và gia công các chi tiết có yêu cầu kỹ thuật cao.

Các ứng dụng tiêu biểu

- Máy phay CNC: Có khả năng tạo ra các bề mặt phức tạp với độ chính xác cao, thường được sử dụng trong sản xuất khuôn mẫu, linh kiện máy bay và ô tô.

- Máy tiện CNC: Chuyên dụng cho việc gia công các chi tiết có dạng trụ tròn, tạo ra các sản phẩm với độ chính xác và độ đồng đều cao.

- Máy cắt plasma/laser CNC: Cho phép cắt kim loại với độ chính xác cao và tốc độ nhanh, giảm thiểu lãng phí nguyên liệu.

- Máy gia công tia nước CNC: Sử dụng tia nước áp suất cao để cắt vật liệu, đặc biệt phù hợp với vật liệu nhạy cảm với nhiệt.

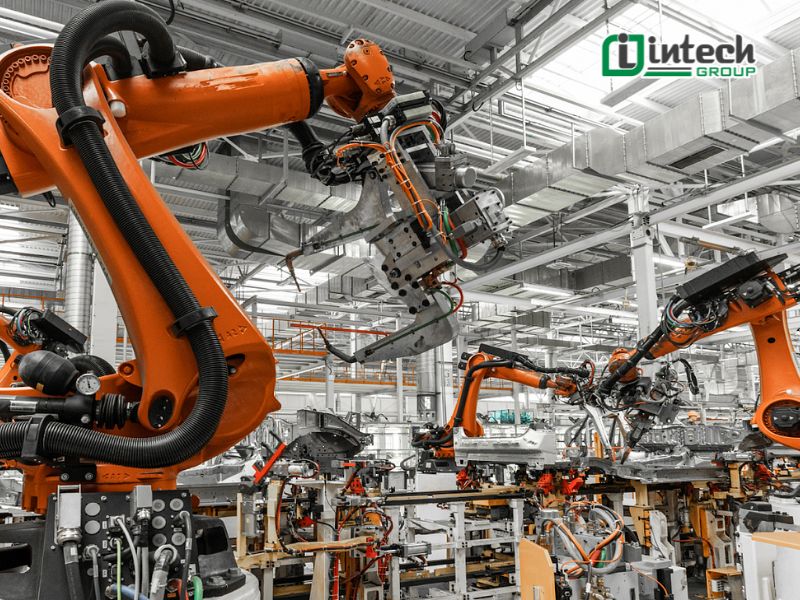

2. Robot công nghiệp

Robot công nghiệp được ứng dụng rộng rãi trong các công đoạn như hàn, lắp ráp, bốc xếp, sơn phủ và kiểm tra sản phẩm. Robot có khả năng làm việc trong môi trường khắc nghiệt, độc hại mà con người khó có thể tham gia.

Với khả năng lập trình linh hoạt, robot giúp tăng tính linh hoạt trong sản xuất, đồng thời đảm bảo chất lượng sản phẩm đồng đều. Ngoài ra, việc sử dụng robot cũng góp phần đảm bảo an toàn lao động, giảm thiểu tai nạn trong nhà máy.

Phân loại robot công nghiệp

- Robot khớp nối: Có cấu trúc giống cánh tay người với 4-6 bậc tự do, linh hoạt trong không gian làm việc.

- Robot SCARA: Thiết kế đơn giản hơn, thường được sử dụng cho các thao tác lắp ráp.

- Robot Delta: Có tốc độ cao, thường được sử dụng cho các hoạt động "pick and place".

- Robot di động AGV/AMR: Có khả năng di chuyển tự do trong nhà máy, vận chuyển vật liệu và sản phẩm.

- Cobot (Robot cộng tác): Robot có thể làm việc an toàn cùng con người trong cùng không gian.

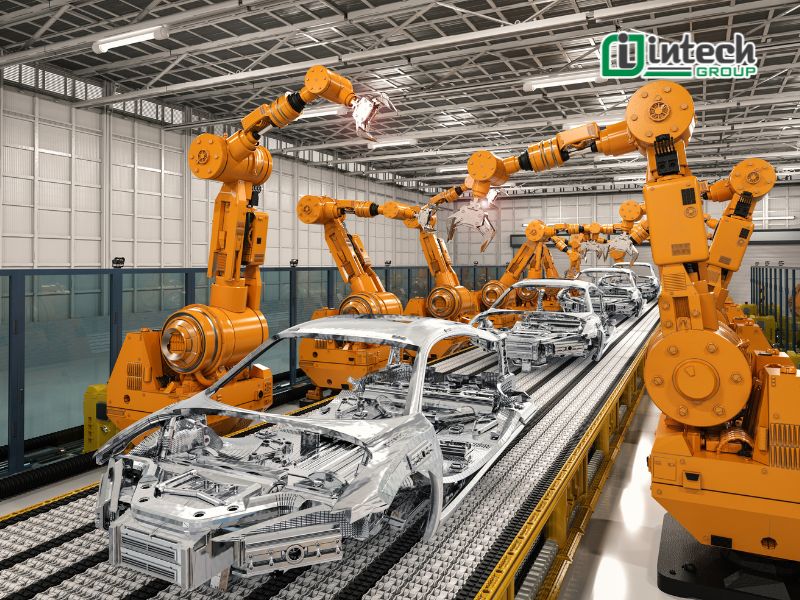

3. Dây chuyền sản xuất tự động

Dây chuyền sản xuất tự động là mô hình tích hợp nhiều thiết bị và công nghệ tự động vào một quy trình khép kín, từ nguyên liệu đầu vào đến thành phẩm đầu ra. Việc ứng dụng dây chuyền sản xuất tự động không chỉ giúp tăng tốc độ sản xuất mà còn hạn chế sai sót, tiết kiệm nhân lực và dễ dàng quản lý chất lượng.

Cấu trúc cơ bản

- Hệ thống băng tải: Vận chuyển vật liệu và sản phẩm giữa các trạm làm việc.

- Trạm gia công tự động: Bao gồm các máy CNC, robot và thiết bị chuyên dụng.

- Hệ thống kiểm tra chất lượng tự động: Sử dụng camera, cảm biến và các thiết bị đo lường.

- Hệ thống điều khiển trung tâm: Giám sát và điều phối hoạt động của toàn bộ dây chuyền.

- Hệ thống lưu trữ và vận chuyển tự động: Quản lý kho và vận chuyển nguyên vật liệu.

Hệ thống sản xuất linh hoạt (FMS - Flexible Manufacturing System)

FMS là một hệ thống sản xuất tự động cao cấp, có khả năng thích nghi nhanh chóng với sự thay đổi của sản phẩm. FMS thường bao gồm:

- Các trung tâm gia công CNC linh hoạt

- Hệ thống vận chuyển và lưu trữ tự động

- Hệ thống thay đổi công cụ và dụng cụ tự động

- Phần mềm điều khiển trung tâm thông minh

FMS cho phép sản xuất nhiều loại sản phẩm khác nhau trên cùng một dây chuyền với thời gian chuyển đổi ngắn, đáp ứng nhu cầu sản xuất đa dạng, linh hoạt trong thời đại công nghiệp 4.0.

4. Phần mềm mô phỏng và thiết kế (CAD/CAM)

Phần mềm CAD (Computer-Aided Design) và CAM (Computer-Aided Manufacturing) là công cụ không thể thiếu trong lĩnh vực cơ khí chế tạo hiện đại.

- CAD (Computer-Aided Design) là công nghệ cho phép kỹ sư thiết kế các sản phẩm dưới dạng mô hình 2D hoặc 3D trên máy tính.

- CAM (Computer-Aided Manufacturing) là công nghệ sử dụng phần mềm máy tính để điều khiển các máy công cụ và thiết bị tự động trong quá trình sản xuất.

Hệ thống tích hợp CAD/CAM/CAE

Xu hướng hiện nay là tích hợp các hệ thống CAD/CAM với CAE (Computer-Aided Engineering) tạo thành một hệ thống đồng bộ:

- Thiết kế sản phẩm (CAD)

- Phân tích kỹ thuật (CAE): Phân tích phần tử hữu hạn, mô phỏng dòng chảy, v.v.

- Lập kế hoạch sản xuất (CAM)

- Tất cả trong một môi trường phần mềm duy nhất

Nhờ sự kết hợp giữa CAD/CAM, quy trình thiết kế đến sản xuất trở nên liền mạch và hiệu quả hơn. Các sản phẩm được phát triển nhanh chóng, giảm thời gian thử nghiệm, giảm sai sót trong chế tạo, đồng thời tăng tính sáng tạo và khả năng tùy biến.

Tự động hóa trong ngành cơ khí chế tạo không còn là xu hướng, mà là giải pháp tất yếu để ngành cơ khí chế tạo thích ứng với yêu cầu sản xuất hiện đại và hội nhập quốc tế. Việc áp dụng các hệ thống điều khiển, robot công nghiệp, dây chuyền thông minh hay phần mềm thiết kế tiên tiến đang giúp các doanh nghiệp nâng cao năng lực và hiệu quả hoạt động. Trong tương lai, tự động hóa sẽ tiếp tục là chìa khóa mở đường cho ngành cơ khí phát triển bền vững và tiến tới sản xuất thông minh toàn diện.

Bài viết liên quan: