Khám phá Tự động hóa trong sản xuất hóa chất

21-04-2025 689

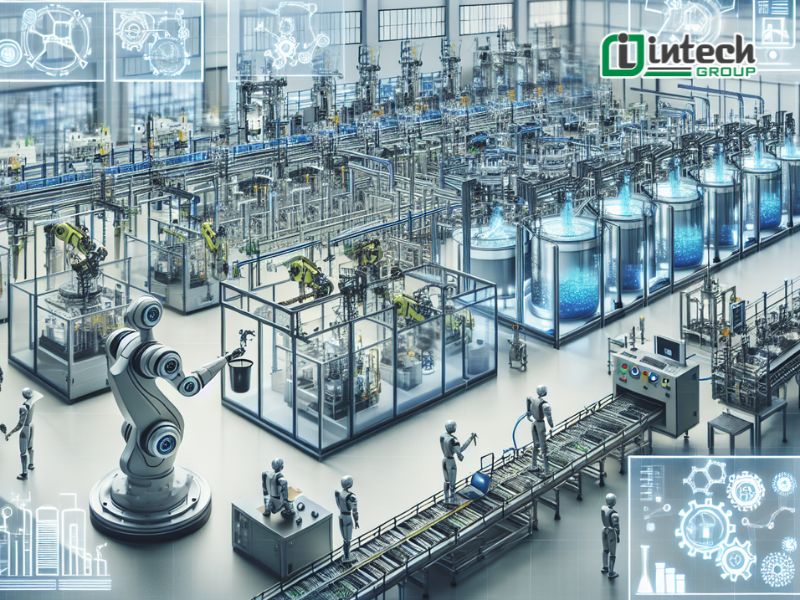

Trước áp lực về hiệu quả, cạnh tranh và phát triển bền vững, việc ứng dụng tự động hóa trong sản xuất hóa chất không chỉ là xu hướng mà đã trở thành nhu cầu tất yếu. Tự động hóa giúp doanh nghiệp tối ưu vận hành, giảm chi phí, tăng năng suất và đảm bảo an toàn trong môi trường làm việc khắc nghiệt.

Ngành sản xuất hóa chất đóng vai trò then chốt trong nhiều lĩnh vực kinh tế như nông nghiệp, y tế, công nghiệp và đời sống hàng ngày. Tuy nhiên, đây cũng là ngành đòi hỏi quy trình sản xuất phức tạp, tiềm ẩn nhiều rủi ro và yêu cầu kiểm soát nghiêm ngặt về an toàn, chất lượng.

Tự động hóa trong sản xuất hóa chất là gì?

Tự động hóa trong sản xuất hóa chất là quá trình ứng dụng các công nghệ điều khiển, giám sát và vận hành tự động để thực hiện các công đoạn sản xuất mà không cần hoặc cần rất ít sự can thiệp thủ công của con người.

Trong môi trường sản xuất hóa chất, tự động hóa bao gồm việc sử dụng hệ thống điều khiển lập trình (như PLC, DCS), cảm biến, thiết bị đo lường và phần mềm quản lý để theo dõi và điều chỉnh các thông số quan trọng như nhiệt độ, áp suất, lưu lượng, nồng độ hóa chất,… nhằm đảm bảo quy trình diễn ra ổn định, chính xác và an toàn.

Việc áp dụng tự động hóa không chỉ giúp tối ưu hiệu suất sản xuất mà còn góp phần nâng cao chất lượng sản phẩm, giảm thiểu rủi ro và chi phí vận hành.

Lợi ích của tự động hóa trong sản xuất hóa chất

Việc ứng dụng tự động hóa trong sản xuất hóa chất mang lại nhiều lợi ích thiết thực cho doanh nghiệp, đặc biệt trong bối cảnh cạnh tranh và yêu cầu ngày càng cao về an toàn, chất lượng. Cụ thể, các lợi ích nổi bật bao gồm:

- Tăng năng suất, giảm chi phí: Hệ thống tự động hóa giúp tối ưu hóa thời gian vận hành, giảm thiểu lỗi sản xuất và tiết kiệm nhân công.

- Đảm bảo chất lượng sản phẩm đồng đều: Các thông số kỹ thuật được kiểm soát chính xác và ổn định, giúp sản phẩm đầu ra đạt chuẩn liên tục.

- Tăng cường an toàn lao động: Tự động hóa hạn chế tối đa sự tiếp xúc của con người với hóa chất độc hại hoặc môi trường nguy hiểm.

- Giảm tác động môi trường nhờ kiểm soát chặt chẽ: Việc giám sát và điều chỉnh liên tục giúp giảm thiểu khí thải, nước thải và chất thải không đạt chuẩn.

- Tăng khả năng cạnh tranh và linh hoạt sản xuất: Doanh nghiệp dễ dàng điều chỉnh công suất, đa dạng hóa sản phẩm và thích ứng nhanh với nhu cầu thị trường.

Những lợi ích này không chỉ giúp cải thiện hiệu quả vận hành mà còn đóng vai trò chiến lược trong việc phát triển bền vững của ngành công nghiệp hóa chất.

Các công nghệ tự động hóa trong sản xuất hóa chất

Sau đây là phân tích về các công nghệ tự động hóa chính được sử dụng trong sản xuất hóa chất:

- Hệ thống điều khiển tự động (DCS, PLC, SCADA)

Đây là nền tảng điều khiển cốt lõi trong các nhà máy hóa chất. Các hệ thống này cho phép giám sát và kiểm soát chặt chẽ quá trình phản ứng, pha trộn, điều chỉnh nhiệt độ, áp suất và các thông số kỹ thuật khác theo thời gian thực. Nhờ đó, quy trình sản xuất diễn ra ổn định, chính xác và ít sai sót hơn.

- Hệ thống điều khiển phân tán (DCS - Distributed Control System) được thiết kế để quản lý các quy trình sản xuất phức tạp với nhiều biến số. DCS phân chia chức năng điều khiển thành nhiều bộ phận nhỏ, liên kết với nhau qua mạng truyền thông, giúp tăng cường độ tin cậy và giảm thiểu rủi ro khi một phần của hệ thống gặp sự cố. Ứng dụng phổ biến của DCS xuất hiện trong các nhà máy hóa chất, lọc dầu và nhà máy điện, nơi yêu cầu điều khiển liên tục và ổn định.

- Bộ điều khiển logic khả trình (PLC - Programmable Logic Controller) là thiết bị điện tử công nghiệp được thiết kế để thực hiện các chức năng điều khiển tự động, đặc biệt trong môi trường công nghiệp khắc nghiệt. PLC có khả năng chịu đựng nhiệt độ cao, độ ẩm, rung động và nhiễu điện từ. Chúng được lập trình để thực hiện các nhiệm vụ cụ thể như điều khiển dây chuyền lắp ráp, máy đóng gói và các quy trình sản xuất theo lô.

- Hệ thống SCADA (Supervisory Control and Data Acquisition) tập trung vào giám sát và thu thập dữ liệu từ nhiều thiết bị và quy trình sản xuất khác nhau. SCADA cung cấp giao diện người-máy trực quan, cho phép nhân viên vận hành theo dõi toàn bộ hệ thống từ một địa điểm trung tâm. Ứng dụng phổ biến của SCADA bao gồm quản lý hệ thống điện, nước, khí đốt và các hệ thống logistics phức tạp.

- Cảm biến và thiết bị đo lường

Cảm biến và thiết bị đo lường là "giác quan" của hệ thống tự động hóa, cung cấp thông tin thời gian thực về trạng thái của quy trình sản xuất và môi trường.

Cảm biến công nghiệp bao gồm nhiều loại khác nhau như cảm biến nhiệt độ, áp suất, lưu lượng, mức chất lỏng, độ pH, độ ẩm và thành phần hóa học. Những cảm biến này liên tục giám sát các thông số quan trọng và gửi dữ liệu về hệ thống điều khiển trung tâm. Công nghệ cảm biến tiên tiến ngày nay có khả năng tự hiệu chuẩn và tự chẩn đoán, cảnh báo khi cần bảo trì.

Hệ thống đo lường chính xác cao như máy đo laser, hệ thống thị giác máy tính và thiết bị đo quang học đảm bảo sản phẩm đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt. Những hệ thống này có thể phát hiện các khiếm khuyết nhỏ nhất không thể quan sát được bằng mắt thường.

- Robot công nghiệp

- Robot cánh tay công nghiệp có thể thực hiện nhiều chức năng khác nhau như hàn, lắp ráp, đóng gói và xếp hàng. Những robot này thường được trang bị các công cụ đầu cuối chuyên dụng (end effectors) tùy theo yêu cầu công việc. Ví dụ, trong ngành ô tô, robot cánh tay được sử dụng rộng rãi để hàn khung xe và lắp ráp các bộ phận với độ chính xác đến milimet.

- AGV (Automated Guided Vehicle) và AMR (Autonomous Mobile Robot) là những robot di động được thiết kế để vận chuyển nguyên vật liệu và sản phẩm trong nhà máy. Trong khi AGV thường di chuyển theo đường dẫn cố định, AMR có khả năng lập bản đồ môi trường và tự điều hướng, tránh chướng ngại vật một cách thông minh.

- Cobots (Collaborative Robots) là thế hệ robot mới được thiết kế để làm việc an toàn cùng con người. Không giống như robot công nghiệp truyền thống cần được cách ly, cobots có thể hoạt động trong cùng không gian làm việc với con người, hỗ trợ các tác vụ đòi hỏi sự khéo léo và linh hoạt của con người kết hợp với sức mạnh và độ chính xác của máy móc.

Trong các khâu như đóng gói, vận chuyển hoặc kiểm tra chất lượng sản phẩm, robot công nghiệp được sử dụng để tăng tốc độ, giảm chi phí nhân công và hạn chế nguy cơ tiếp xúc với hóa chất nguy hiểm. Sự chính xác và hiệu suất cao của robot giúp đảm bảo quy trình hậu cần và kiểm định sản phẩm đạt chuẩn.

- Trí tuệ nhân tạo (AI) và học máy (Machine Learning)

AI và học máy đang mang đến cuộc cách mạng trong tự động hóa, giúp hệ thống không chỉ thực hiện các nhiệm vụ được lập trình sẵn mà còn có khả năng học hỏi, thích nghi và tối ưu hóa quy trình.

- Hệ thống học máy cho bảo trì dự đoán sử dụng dữ liệu lịch sử và thời gian thực để dự đoán khi nào thiết bị có khả năng gặp sự cố. Bằng cách phát hiện các mẫu bất thường trong dữ liệu cảm biến, hệ thống có thể cảnh báo trước về lỗi tiềm ẩn, giúp giảm thiểu thời gian dừng máy không lên kế hoạch và tối ưu hóa lịch trình bảo trì.

- Thị giác máy tính kết hợp camera và thuật toán AI để kiểm tra chất lượng sản phẩm với tốc độ và độ chính xác vượt trội so với con người. Những hệ thống này có thể phát hiện các khiếm khuyết nhỏ như vết nứt, vết lõm hoặc màu sắc không đồng đều trên dây chuyền sản xuất tốc độ cao.

- Hệ thống quản lý sản xuất (MES, ERP)

Các hệ thống này giúp tích hợp toàn bộ quy trình sản xuất với chuỗi cung ứng, từ khâu nguyên liệu đầu vào đến sản phẩm cuối cùng. Nhờ MES và ERP, doanh nghiệp có thể theo dõi tiến độ, kiểm soát tồn kho, quản lý chất lượng và đưa ra quyết định kịp thời dựa trên dữ liệu thực tế.

- Hệ thống điều hành sản xuất (MES - Manufacturing Execution System) theo dõi và quản lý quy trình sản xuất từ đơn đặt hàng đến sản phẩm hoàn thiện. MES cung cấp thông tin thời gian thực về tiến độ sản xuất, chất lượng sản phẩm, hiệu suất thiết bị và nhiều yếu tố khác. Hệ thống này đóng vai trò quan trọng trong việc tối ưu hóa lịch trình sản xuất, giảm thiểu thời gian chết và đảm bảo sản phẩm đáp ứng các tiêu chuẩn chất lượng.

- Hệ thống hoạch định nguồn lực doanh nghiệp (ERP - Enterprise Resource Planning) tích hợp tất cả các khía cạnh của doanh nghiệp, từ sản xuất đến tài chính, nhân sự và chuỗi cung ứng. ERP giúp đồng bộ hóa thông tin giữa các bộ phận khác nhau, đảm bảo tính nhất quán của dữ liệu và hỗ trợ ra quyết định dựa trên thông tin đầy đủ.

Thách thức khi tự động hóa ngành công nghiệp nặng

Trong lĩnh vực công nghiệp nặng, nơi quy mô lớn, độ phức tạp cao và yêu cầu nghiêm ngặt khiến quá trình tự động hóa càng không hề dễ dàng, mà còn gặp phải nhiều thách thức lớn, cả về công nghệ lẫn con người.

- Chi phí đầu tư ban đầu cao

Đây là một rào cản lớn đối với nhiều doanh nghiệp trong ngành công nghiệp nặng. Việc triển khai các hệ thống tự động như robot công nghiệp, hệ thống điều khiển tập trung (DCS, SCADA), cảm biến, và phần mềm quản lý sản xuất đòi hỏi một nguồn vốn đáng kể. Ngoài ra, chi phí bảo trì, nâng cấp và đào tạo nhân sự để vận hành các hệ thống này cũng là yếu tố khiến các doanh nghiệp phải cân nhắc kỹ lưỡng.

- Khó khăn trong việc tích hợp công nghệ mới vào hệ thống cũ:

Phần lớn các nhà máy công nghiệp nặng hiện nay được xây dựng từ nhiều thập kỷ trước, với cơ sở hạ tầng và thiết bị lạc hậu. Việc kết nối giữa hệ thống truyền thống và công nghệ hiện đại như IoT, AI hay dữ liệu lớn (Big Data) đòi hỏi sự can thiệp sâu về kỹ thuật, đôi khi dẫn đến gián đoạn sản xuất hoặc phát sinh chi phí lớn cho việc đồng bộ hóa.

- Thiếu hụt nhân lực có trình độ kỹ thuật cao cũng là một thách thức đáng kể.

Việc vận hành, giám sát và bảo trì hệ thống tự động hóa đòi hỏi đội ngũ kỹ sư, chuyên gia công nghệ có kỹ năng chuyên môn sâu. Tuy nhiên, nguồn nhân lực này không chỉ khan hiếm mà còn cần thời gian dài để đào tạo và cập nhật kiến thức liên tục theo sự phát triển nhanh chóng của công nghệ.

- Vấn đề an ninh mạng:

Khi hệ thống sản xuất được kết nối qua mạng Internet và các nền tảng số, nguy cơ bị tấn công mạng hoặc rò rỉ dữ liệu tăng cao. Trong môi trường công nghiệp nặng, nơi một sự cố kỹ thuật có thể gây thiệt hại nghiêm trọng về tài sản và an toàn lao động, việc bảo mật hệ thống tự động hóa là điều sống còn.

Giải pháp tự động hóa trong sản xuất hóa chất của Intech Group

Là một trong những đơn vị tiên phong trong lĩnh vực công nghệ và tự động hóa, Intech Group đã nghiên cứu và triển khai nhiều giải pháp toàn diện nhằm tối ưu hóa quy trình sản xuất hóa chất. Những giải pháp nổi bật có thể kể đến bao gồm: hệ thống nhà kho tự động, robot công nghiệp, robot tự hành AGV và hệ thống băng tải chuyên dụng.

- Hệ thống nhà kho tự động (AS/RS)

Intech Group phát triển hệ thống nhà kho tự động hóa (Automatic Storage and Retrieval System – AS/RS) với khả năng lưu trữ và quản lý hàng hóa một cách thông minh. Trong ngành hóa chất, nơi có nhiều vật tư, nguyên liệu cần bảo quản theo tiêu chuẩn nghiêm ngặt, nhà kho tự động giúp tối ưu không gian lưu trữ, kiểm soát tồn kho theo thời gian thực và giảm thiểu rủi ro do thao tác thủ công.

Việc tích hợp phần mềm quản lý hiện đại cũng giúp doanh nghiệp dễ dàng truy xuất thông tin lô hàng, hạn sử dụng và kiểm soát chất lượng theo chuỗi.

- Robot công nghiệp

Robot công nghiệp do Intech Group cung cấp được ứng dụng vào nhiều công đoạn như: đóng gói, dán nhãn, xếp dỡ bao bì, kiểm tra ngoại quan sản phẩm,...

Với khả năng làm việc liên tục, chính xác và ổn định trong môi trường độc hại, robot không chỉ giúp tăng năng suất mà còn đảm bảo an toàn cho người lao động. Đặc biệt, trong môi trường sản xuất hóa chất dễ cháy nổ hoặc chứa hóa chất nguy hiểm, việc thay thế con người bằng robot là giải pháp tối ưu về mặt an toàn.

- Robot tự hành AGV (Automated Guided Vehicle)

Ứng dụng robot tự hành AGV trong việc vận chuyển nguyên vật liệu và thành phẩm giữa các phân xưởng, kho lưu trữ và khu vực sản xuất. AGV giúp giảm phụ thuộc vào xe nâng hoặc nhân công, hạn chế va chạm, đổ vỡ, đặc biệt trong vận chuyển hóa chất nguy hiểm.

Nhờ hệ thống điều hướng thông minh, AGV có thể tự động né chướng ngại vật, lập kế hoạch tuyến đường tối ưu và tích hợp với hệ thống sản xuất tổng thể để vận hành một cách mượt mà, liên tục.

- Hệ thống băng tải và vận chuyển tự động

Intech Group thiết kế và lắp đặt các hệ thống băng tải tự động để vận chuyển nguyên liệu hóa chất và sản phẩm thành phẩm qua các công đoạn sản xuất. Các băng tải này được tích hợp với công nghệ điều khiển thông minh, đảm bảo vận hành liên tục, chính xác và an toàn trong môi trường hóa chất độc hại.

Hệ thống băng tải có thể được tùy chỉnh theo yêu cầu, ví dụ như đóng thùng, hoặc vận chuyển đến kho bãi, tạo thành một dây chuyền khép kín hoàn toàn tự động.

- Hệ thống đóng gói tự động:

Các giải pháp đóng gói tự động, bao gồm máy đóng đai, máy đóng thùng carton, máy quấn màng co pallet,.... Những hệ thống này được thiết kế để xử lý các sản phẩm hóa chất dạng lỏng, bột hoặc hạt, đảm bảo chất lượng đóng gói và giảm thiểu sai sót.

Hệ thống kiểm tra chất lượng đóng gói tự động cũng được tích hợp để phát hiện lỗi bao bì, đảm bảo sản phẩm đạt tiêu chuẩn trước khi xuất kho.

Tại Intech Group, đội ngũ kỹ sư giàu kinh nghiệm, công nghệ tiên tiến và dịch vụ hỗ trợ chuyên nghiệp, chúng tôi cam kết đồng hành cùng doanh nghiệp trong hành trình chuyển đổi số và tự động hóa, hướng tới sự phát triển bền vững trong tương lai. Liên hệ với Intech Group ngay hôm nay để được tư vấn và báo giá chi tiết:

- Hotline: 0966 966 032

- Địa chỉ: Lô 6, Cụm Công Nghiệp Lai Xá, Phường Tây Tựu, Thành Phố Hà Nội

Bài viết liên quan: